Korrosionsschutz von Metallkonstruktionen und -materialien

Korrosion ist ein sehr kostspieliges Thema. Die amerikanische Industrie verliert jährlich mehr als 7 Milliarden USD, und auch in der Slowakei, einem industriell entwickelten Land, schätzt man die jährlichen Verluste durch Korrosion auf Hunderte Millionen Euro, hauptsächlich an technischen Geräten, Konstruktionen und Gebäuden.

In der Industrie müssen wir folgende Faktoren berücksichtigen:

- Direkte Verluste oder Schäden an Metallkonstruktionen und Geräten,

- Direkte Kosten für Wartung im Zusammenhang mit Korrosion, insbesondere für die Erneuerung von Schutzanstrichen alle paar Jahre, um die Auswirkungen der Korrosion zu verhindern und zu eliminieren,

- Kosten, die durch notwendige Änderungen der Projekte entstehen, um die Auswirkungen der Korrosion zu berücksichtigen,

- Indirekte Verluste durch Korrosion, Verluste in der Produktion aufgrund von Leckagen, Bränden, Explosionen, Stromausfällen, Ausfällen von Geräten und Arbeitsverlusten.

Der Schutz von Metallmaterialien steht daher weiterhin im Mittelpunkt der Aufmerksamkeit von Wissenschaftlern, Forschern und Entwicklungsarbeitern, insbesondere in industrialisierten Ländern, die die Ursachen der Korrosion untersuchen und Schutzsysteme weiterentwickeln. Mehr als 300.000 Arbeiter weltweit beschäftigen sich mit der Herstellung von Komponenten für Beschichtungen und Beschichtungssysteme. Der weltweite Markt für Beschichtungen hat ein Volumen von etwa 50 Milliarden USD jährlich, was etwa 2% des globalen Bruttoinlandsprodukts ausmacht. Diese beeindruckenden Zahlen haben ihren Ursprung einfach in ROST, einem Produkt der Oxidation von Metallmaterialien, insbesondere Eisen und Stahl, durch elektrochemische Prozesse.

Wie bereits erwähnt, bringen die Teams von Wissenschaftlern und Entwicklungsarbeitern großer und kleiner Unternehmen jedes Jahr Neuheiten auf den Weltmarkt, von denen viele in die industrielle Produktion eingeführt und angewendet werden. Die Präsentation erfolgt auf bedeutenden weltweiten und europäischen Kongressen. Auf der „European Coatings Show 97“ vom 8.-10.04.1997 in Nürnberg, auf der mehr als 400 Unternehmen mit etwa 7.000 Besuchern, hauptsächlich Experten auf diesem Gebiet, präsentierten.

Was sind also die neuesten Trends im Schutz von Metallmaterialien?

Ein allgemeiner Trend ist die Ablösung traditioneller Lösungsmittel-basierter Schutzsysteme in allen Kategorien (- Urethan-, Alkyd-, Vinyliden-, Epoxid-, Acrylat- und weiteren) durch wasserbasierte Systeme.

Dies geschieht nicht nur im Hinblick auf immer strengere Umweltschutzkriterien, sondern auch zum Schutz der menschlichen Gesundheit und der Arbeitssicherheit, /Brand- und Sicherheitskriterien/.

Ein interessanter Blick auf die Aufteilung des weltweiten Marktes und das relative Produktionsvolumen von Beschichtungsmaterialien.

| Land | Bauwesen | Industrie |

|---|---|---|

| Europa | 56% | 44% |

| USA | 53% | 47% |

| Japan | 30% | 70% |

| China | 70% | 30% |

| Südostasien | 75% | 25% |

| Rest der Welt | 65% | 35% |

Europa:

| Land | Bauwesen | Industrie |

|---|---|---|

| Deutschland | 59% | 41% |

| Frankreich | 53% | 47% |

| Großbritannien | 55% | 45% |

| Italien | 59% | 41% |

| Skandinavien | 54% | 46% |

| Benelux | 57% | 43% |

| Spanien | 53% | 47% |

| Rest von Europa | 58% | 42% |

Im Bauwesen in Europa wurden 1996 etwa 3,4 Millionen Tonnen Beschichtungsmaterialien verwendet, was einen Anstieg von ca. 1% bedeutet, wobei 75-80% der Produktion wasserbasierter Systeme ausmachten. Acrylat- und Vinylacetat-wasserlösliche Dispersionen oder Alkyd-Emulsionen dominieren weiterhin.

Was gibt es Neues im Schutz von Metallen?

Der dauerhafte Aufstieg wasserbasierter Systeme mit einer ganzen Reihe von Innovationen und Verbesserungen der Eigenschaften.

In der Gruppe der Epoxid Spezialprodukte wurden Neuheiten wie EPALLOXY 5 000 von Speciality Chemicals Inc. vorgestellt, mit hoher Reaktivität und ausgezeichneter Wetterbeständigkeit. Das Harz vernetzt mit säurefunktionalen Polymeren zu einer Beschichtung, die chemisch und mechanisch außergewöhnlich beständig ist. In Europa bringt Hoechst AG neue Epoxid-Systeme für plastische Substrate mit hoher Flexibilität auf den Markt, die mit anderen Beschichtungssystemen kompatibel und beständig gegen Wetter- und chemische Einflüsse sind. Zu den Produkten gehören BECKOPOX VEP 2385 W, BECKOPOX Special Hardner VEH 2133 W, BECKOPOX EP 384 W und weitere.

In der Gruppe der Urethane kommen wasserbasierte Zweikomponentensysteme von BAYER AG auf den Markt, die bei niedrigeren Temperaturen angewendet werden können. Diese Systeme basieren auf aliphatischen und cycloaliphatischen Polyisocyanaten, die mit wasserlöslichen Polyacrylaten, Polyurethanen, Polyestern oder Polyester-Acrylat-Polyolen kombiniert werden. Wasserbasierte Urethan-Dispersionsbeschichtungen für den Automobilbau werden von AIR PRODUCT /Polyurethan-Acrylaten/ angeboten. Sie haben ausgezeichnete rheologische Eigenschaften, chemische Beständigkeit und hervorragende Haftung auf vielen Substraten.

Mit Alkyden modifizierte Acrylate sind eine weitere Innovation in wasserbasierten Beschichtungssystemen, die durch Hybridisierung von Alkydharzen und Acrylaten entwickelt wurden. /DAITAN PAINT and Ink.Co./, vorgesehen für die Automobilindustrie in Südkorea.

Acrylate. Die Firma ROHM und HAAS /USA/ bringt wasserbasierte Systeme zurück in den breiten Einsatz, insbesondere zum Schutz von Metallmaterialien. Neue wasserbasierte Styrol-Acrylat-Beschichtungen verhindern nicht nur die „Blitzkorrosion“, sondern sind auch im Vergleich zu anderen bekannten oder weniger bekannten Beschichtungssystemen preislich sehr interessant. Viele Experten und Händler sagen dieser Gruppe eine erfolgreiche Zukunft voraus.

Diese Gruppe umfasst auch eine interessante Modifikation der bekannten Firma GOODYEAR Tire and Rubber Co., nämlich carboxylierte Styrol-Acrylate für industrielle Anwendungen. Ihre hohe Korrosionsbeständigkeit macht sie besonders geeignet. Das neue System löst ein ernstes Problem, nämlich Haftung und Permeabilität. Haftung bedeutet die Fähigkeit eines Beschichtungssystems, der Belastung in einem aggressiven Umfeld zu widerstehen und eine perfekte langfristige Schutzwirkung auf das geschützte Substrat zu bieten. Der hohe Gehalt an Carboxylgruppen verhindert die Diffusion von Wasser durch den Schutzfilm auf das Metallsubstrat, erhöht seine Härte und verleiht ihm hervorragende korrosionsbeständige Eigenschaften bei exzellenter Haftung. Der Polymerisationsprozess mit Carboxylgruppen erfordert keine hydrophile Polymerisation. Wichtige Zutaten in diesem System sind auch Korrosionsinhibitoren und Pigmente. Goodyears wasserbasierter Acrylat-Latex ist eine Herausforderung für die Anwendung, besonders für industrielle Anwendungen, da er hervorragende Qualität und Nutzwerte bietet.

Spitzenleistung im Schutz von Metallkonstruktionen und -oberflächen – ClimateCoating IndustrySpecial und ThermoActive

Die Firma SICC GmbH. (Berlin, Deutschland) bringt neue Schutzmittel auf den slowakischen Markt – Beschichtungen, die nicht nur hervorragende Gebrauchseigenschaften aufweisen, sondern auch dem modernen Trend in industrialisierten Ländern entsprechen – die perfekte Anpassung an Umweltanforderungen und eine hohe Sicherheit im Hinblick auf Brandschutz und Umweltschutz.

Ein zweikomponentiger Schutzanstrich, bestehend aus einer Grundierung und einer oberen Deckschicht – kann auf alle Arten von Metall- und Nichtmetallmaterialien angewendet werden, die teilweise oder vollständig von Rost und korrodierten Partikeln befreit sind. Bereits eine teilweise Reinigung der Oberfläche kann nicht nur dem Investor, sondern auch den Ausführenden erhebliche Einsparungen bringen, und zwar nicht nur in erhöhter Arbeitsproduktivität, sondern auch in Material-, Zeit- und Kosteneinsparungen.

Für alle Systeme ist die gleiche Grundierung erforderlich – ClimateCoating RustPrimer (ZinkPrimer – für Nichteisenmetalle), die eine Barriere zwischen der teilweise korrodierten Oberfläche des Metallmaterials und der oberen Schutzbeschichtung bildet. Diese wird in einer Farbe (Grau) auf den Markt gebracht, hat ausgezeichnete Deckkraft und eine Ergiebigkeit von mindestens 1 kg / 8 m2 bei einem Anstrich. Die einzige Voraussetzung für die Anwendung ist eine trockene und fettfreie Oberfläche, und die Temperatur sollte mindestens 10 °C betragen.

IndustrySpecial

Das IndustrySpecial System (technische Konstruktionen) ist ein zweikomponentiges Schutzsystem, bestehend aus der Grundierung ClimateCoating RustPrimer / ZinkPrimer und der oberen Deckschicht ClimateCoating IndustrySpecial. Die obere Deckschicht ist matt, flexibel und außergewöhnlich temperaturbeständig, wobei sie einen erheblichen Teil der Emissionsfähigkeit von der Oberfläche reflektiert.

Sie hat eine Temperaturbeständigkeit von -40 bis +150 °C.

Sie ist beständig gegen aggressive Chemikalien und enthält keine organischen Lösungsmittel. Das System ist daher umweltfreundlich und nicht brennbar. Der obere Anstrich ist in der Grundfarbe Weiß erhältlich – es besteht die Möglichkeit, ihn in 4000 Farbtönen zu tönen.

ThermoActive

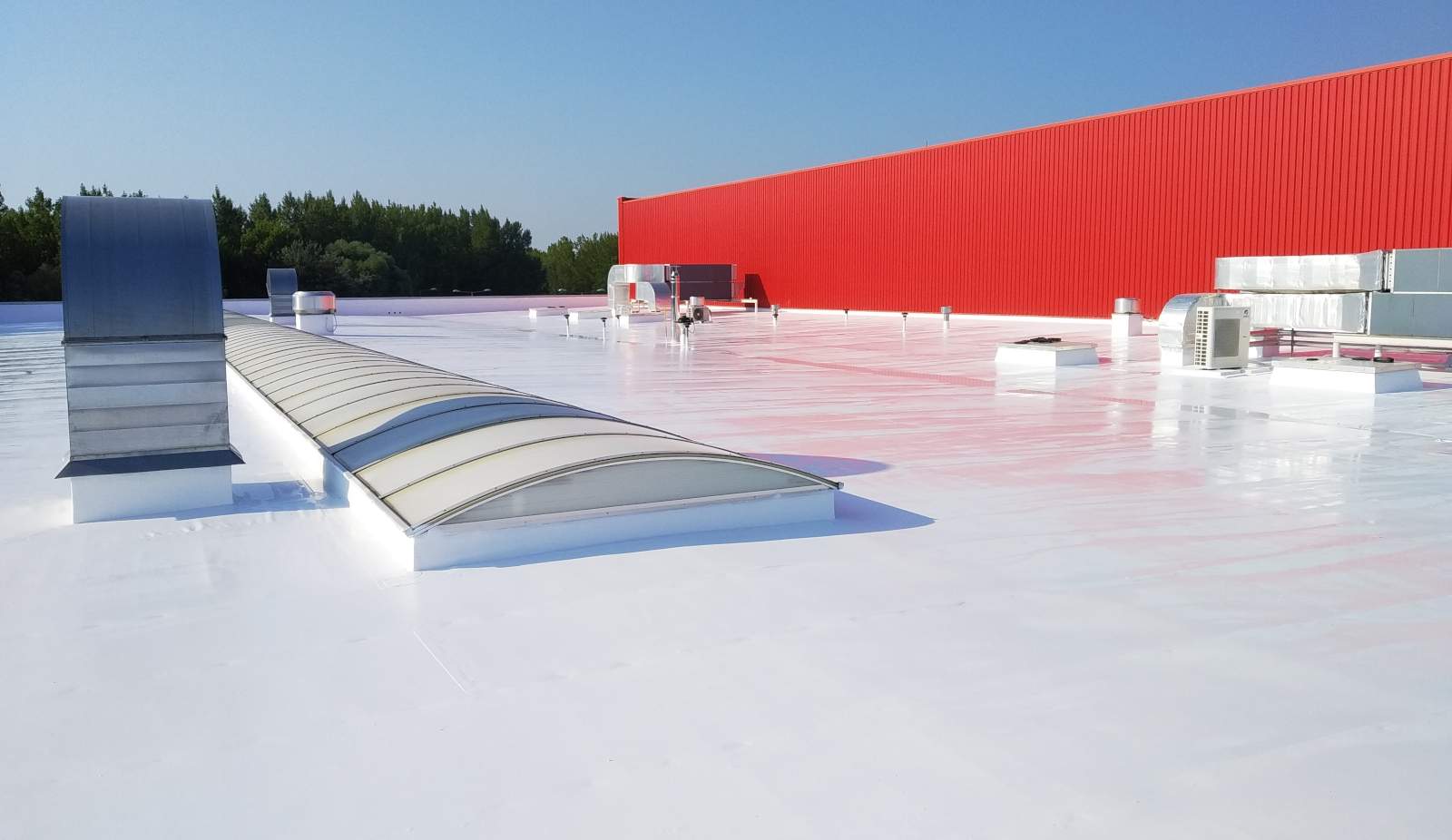

Das ThermoActive System (Dachbeschichtungen) besteht aus einem zweikomponentigen Schutzsystem, bestehend aus der Grundierung ClimateCoating RustPrimer / ZinkPrimer und der oberen Deckschicht ClimateCoating ThermoActive. Die obere Deckschicht ist matt, flexibel und beständig gegen hohe Temperaturen sowie aggressive Chemikalien, starken Regen, Hagel und Frost.

Der Dachanstrich ThermoActive ist in der Lage, Sonnenstrahlung bis zu mehr als 91% zu reflektieren. Dies ist der höchste nachgewiesene Wert. Reiner Schnee reflektiert 100% der Sonnenstrahlung. Er hat eine Temperaturbeständigkeit von -40 bis +150 °C.

Kosteneinsparungen durch passive Klimatisierung – Der Reflexion ThermoActive absorbiert Feuchtigkeit, die durch Sonnenstrahlung verdampft und so die Umgebung kühlt. Das Dach muss dabei nicht unbedingt in Weiß gestrichen werden. Hohe Kühlfähigkeit durch Verdunstung funktioniert auch bei dunkleren Farbtönen. Dies führt zu einer Reduzierung des Energieverbrauchs für die Klimaanlage und hilft, die CO2-Produktion zu verringern.

Die Anwendung beider Systeme erfordert keine besonderen technologischen Geräte und kann mit Pinsel, Rolle oder Sprühgerät (airless) durchgeführt werden. Die Dicke der Grundierung liegt bei etwa 80 μm, die obere Schicht bei mindestens 400 μm in zwei Anstrichen. Bei Einhaltung aller technologischen Anforderungen beträgt die Lebensdauer mindestens 20 Jahre.

Die von SICC GmbH gelieferten Materialien haben in der Slowakei anspruchsvolle Tests beim Innenministerium (Brandbeständigkeit) und beim Gesundheitsministerium der Slowakischen Republik sowie bei TSUS Bratislava bestanden.

Autor: Ing. Ján Holčík, CSc